分散式控制系統

分散式控制系統(distributed control system)簡稱DCS,是工廠或是製程中使用的電腦化控制系統,一般其中會有幾個控制迴路,自主的控制器分散在系統中,沒有中央操作員的監控。這和傳統集中型控制器(可能是許多的離散控制器放在中控室中,或是有一台中央控制的電腦)的概念恰好相反。分散式控制系統可以增加系統的可靠度,將控制器放在靠近製程的位置,再在遠端進行監視及控制,可以節省架設的成本。

分散式控制系統最早是出現在大型、高價、安全關鍵的製程產業,之後因為DCS製造商可以將區域性的控制器以及中央監控設備整合成一個方案,降低設計整合風險,因此受到歡迎。今天來看,数据采集与监控系统(SCADA)和DCS系統的功能很類似,不過DCS比較會用在大型連續性的製程,其可靠度及安全性都非常重要,而且控制室一般不會在地理距離很遠的地方。

結構

分散式控制系統是由分散在系統中不同節點的處理器,所組成的控制系統,其基本特性是可靠度。分散性系統可以緩解單一處理器造成的失效。若分散式控制系統中,有一處理器失效,只會影響生產流程中的某一部份,相對而言,若中央式控制系統中的處理器失效,整個系統都會受到影響。分散式控制系統的控制器和現場的輸入/輸出設備較近,也可以減少網路或是中央處理上的延時,因此可以加速控制器的處理速度。

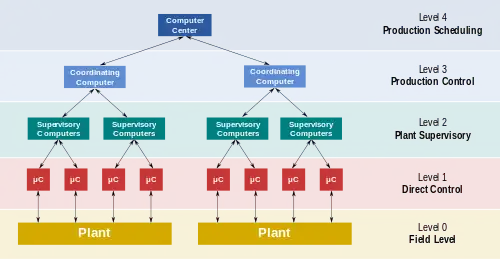

附圖是電腦化控制的生產控制層級的示意圖:

- 第0層是現場設備,例如流量感測器、溫度感測器、以及現場終端元件,例如控制閥。

- 第1層是工業化的輸入/輸出(I/O)模組、以及對應的分散式電子處理器。

- 第2層是監控電腦,會由系統中的處理節組收集資訊,也提供操作員控制畫面。

- 第3層是生產控制層,這一層不會直接控制流程,但會監控生產,並且監控目標。

- 第4層是生產排程層。

第1層及第2層是傳統分散式控制系統的機能層,所有的設備都是單一製造商的整合系統的一部份。

第3層及第4層是生產控制以及排程,不是傳統定義上的过程控制。

技術特點

分散式控制系統的處理器節點以及图形用户界面之間是以工業標準網路或是專屬網路連接,透過不同線路的冗餘配線來提高網路的可靠度。分散式的拓樸因為I/O模組和對應處理器的距離較近,也可以減少現場配線的線長。

處理器接收輸入模組的資訊,處理相關資料,決定控制行動,輸出信號到輸出模組。現場的輸入及輸出模組可以是模擬信號(例如4–20 mA的電流環)或是開或關的雙值信號,例如繼電器的接點或是半導體開關。

分散式控制系統會連接感測器以及致動器,利用目標值來控制工廠的材料流量。典型的應用是連接到流量表的PID控制器,其最終控制元件為控制閥。分散式控制系統會將製程需要的目標值送到控制器,再由控制器送出信號到控制閥,使製程的回授值可以維持在目標值

大型的煉油廠或化工廠會有上千個I/O點,需要非常大型的分散式控制系統。分散式控制系統的製程不限制在在管道中的流體,也可以用在造紙機械及對應的品質管理、可調速驅動器及电机控制器、陶瓷窯、采矿业、提煉冶金等。

分散式控制系統中有冗餘的控制器,可以有故障時不斷電,直接更換控制器,因此可靠度很高。

分散式控制系統中常用的信號是4–20 mA,不過現在的DCS也支援現場總線的數位協定,例如基金會總線、profibus、HART、Modbus等。

現代的分散式控制系統也支援人工神经网络及模糊逻辑應用。最近的研究著重於利用最佳H-infinity控制及H 2控制準則,設計最佳化的的分散式控制系統[1][2]

典型應用

分散式控制系統(DCS)可以用在連續生產或是批量生產的系統中。

以下是一些可以使用分散式控制系統的製程:

歷史

過程控制的演進

大型工廠的過程控制經過了許多階段的演進。一開始的控制是在過程設備的控制面板上,但這需要大量的人力來控制分散在工廠各處的控制面板,而且無法看到工廠過程的全貌。下一階段的發展是將所有工廠的量測訊號送到一個持續有人監控的中控室中。將分散在各處的控制面板集中在一處,因此比較有效率,也降低了人力的需求,要看到工廠過程的全貌也比較簡單。多半控制器是在控制面板後,再將自動或是人工的控制信號送到工廠不同位置的機器。這個作法可以將控制集中在中控器,但其配置沒有靈活性,因為每一個控制環都有個別的控制器,操作人員需要持續在各控制面板之間走動,來觀察過程內的不同環節。

在電子處理器以及繪圖顯示器出現之後,開始可以將離散式控制器更換為電腦為基礎的演算法,放在由許多輸入輸出模組組成的網路中,各模組有其控制器。控制器可以分散在工廠的各處,和中控室的繪圖顯示器之間互相通訊傳遞訊息。這就開始了分散式控制系統。

分散式控制系統讓工廠可以簡單的調整控制迴路,例如改為級聯控制環(cascaded loop)或是加入互鎖(interlock),也可以和其他的生產控制系統互聯。分散式控制系統可以進行複雜的警告處理、可以導入自動的事件記錄,不需要像是圖表記錄器之類的實體記錄,讓控制盤之間可以用網路連接,控制盤可以放在鄰近設備的位置,縮短控制盤和設備之間的配線長度,仍可以提供工廠狀態以及生產層級的高層級概觀資訊。

起源

從1960年代初期開始,就已經將小型计算机應用在工業程序控制上。例如IBM 1800就有輸入及輸出的硬體,可以收集工廠中的信號,將現場控制接點(數位接點)的信號及類比信號轉換為數位的資訊。

第一個工業控制電腦系統是在1959年在德州的Texaco Port Arthur建構的,是由TRW公司的RW-300改進而成[3]。

在1975年時,美國的霍尼韦尔公司以及日本的橫河公司分別開發了分散式控制系統,型號分別是TDC 2000及CENTUM。1975年時美國公司Bristol也開始開發UCS 3000萬用控制器。维美德公司在1978年開始開發DCS系統,稱為Damatic(最新版本改名為Valmet DNA[4])。Bailey公司(目前是ABB的一部份[5])在1980年開始了NETWORK 90系統。Fisher Controls(現在艾默生电气公司的一部份)開始開發PROVoX系統,Fischer & Porter Company(目前已是ABB[6]的一部份)則開發了DCI-4000(DCI代表Distributed Control Instrumentation,分散式控制儀表)。

分散式控制系統的出現主要是因為微電腦的使用日漸普及,以及在過程控制領域中越來越多微電腦控制的應用。自從直接數位控制(DDC)以及設定點控制的應用開始,電腦已開始應用在過程自動化的領域中。在1970年代時,Taylor Instrument Company(目前是ABB的一環)開發了1010系統、Foxboro開發了FOX1系統、Fisher Controls開發DC2系統,Bailey Controls則開發了1055系統。所有的系統都是用迷你電腦(迪吉多的PDP-11、Varian Data Machines及MODCOMP等)實現的DDC應用系統,連接到專屬的輸入/輸出硬體。當時複雜的連續控制以及批次控制也會以此方式進行。更保守的作法是用設定點控制,是由過程電腦監控許多的類比過程控制器。有工作站透過文字以及粗略的圖形來說明流程的情形。距離全功能的圖形用戶介面還有很長的距離。

發展

分散式系統系統模型的核心是將控制機能模塊包含在內。機能模塊(function block)是來自早期,更原始的DDC概念的「表格驅動」軟體。機能模塊是最早期物件導向的實例之一,是獨立的程式碼模塊,模擬在過程控制中必需的類比硬體控制元件機能以及相關的程序(例如PID控制演算法)。分散式系統系統中,仍使用機能模塊作為其控制的主要方式,也有一些相關支援的技術,例如基金會總線(Foundation Fieldbus)機能[7]。

澳洲雪梨的Midac系統公司在1982年開發了物件導向的分散式直接數位控制系統。其中心系統包括有11台微電腦,共享任務、記憶體,連接到分散式控制器的串列通訊網路中,運作在Z80的電腦上。系統是安裝在墨爾本大學。

分散式控制器、工作站及其他計算元件(對等存取)之間的數位通訊是分散式控制系統的主要優點之一。關注的部份是在其網路部份,提供通訊相關的重要機能,在過程應用中,可以整合像是確定性以及冗餘的相關機能。因此,許多供應商以IEEE 802.4的網路標準為主。當IT產業開始使用過程自動化以及IEEE 802.3,而不是control LAN的IEEE 802.4時,此一決定也帶來後續的技術轉換。.

以網路為中心的1980年代

1980年代的使用者,對分散式控制系統的看法已不止是單純的過程控制。1981年至1992年由澳洲Midac建立了直接數位控制分散式控制系統,運行在R-Tec澳洲建立的硬體上,就是早期的例子。系統架設在墨尔本大学,使用串列通訊網路,連接到校園建築物中,中控室的「前端」(front end)。每一個遠端單元都運行在二個Zilog Z80微處理器上,前端有11個Z80微處理器,透過共享的分頁記憶體分享任務來進行平行處理的配置,最多可以同時執行二萬個控制物件。

人們認為若可以達到開放性,在企業內分享更多的資訊,可以完成更大的成果。第一個設法提昇DCS的行動產生了現今主要的作業系統UNIX。UNIX以及TCP-IP的網路技術是由美國國防部為了開放性所發展,這也正是過程產業設法要解決的問題。

因此,供應商也開始導入Ethernet基礎的網路,配合各自廠商專屬的協定層。當時沒有實現完整的TCP/IP標準,不過Ethernet的使用也可以實現要進行物件管理及全域資料採集的技術。1980年代也有第一個可编程逻辑控制器(PLC)整合到DCS基礎架構中。工廠範圍的歷史資訊記錄需求也開始出現,擴展了自動化系統的應用範圍。第一個整合UNIX及乙太網網路技術的DCS設備商是Foxboro,在1987年開發了I/A系列系統[8]。

以應用程式為中心的1990年代

隨著商业现货(COTS)元件以及IT標準的漸漸普及,1980年代開放性的訴求在1990年代持續的作用。這段時間最大的變化可能是從UNIX作業系統轉向Windows環境。當時用在控制系統上的實時作業系統(RTOS)仍然是以UNIX的擴展版本或是廠商自訂的作業系統為主,但在實體作業系統以上的已慢慢轉換為Windows系統。

微軟系統導入桌機以及伺服器,因而開始了开放平台通信(OLE)的發展,現在已是工業互連上的業界標準。乙太網技術也開始應用在自動化等領域,DCS HMI也開始具備乙太網的互聯能力。1990年代也是「現場總線戰爭」(Fieldbus Wars)的時期,許多國際組織互相競爭,要定義可以在現場使用,取代4-20mA電流類比通訊的IEC現場總線數位通訊標準。第一個架設的現線總線就出現在1990年代。在1990年代末,現線總線的技術開始大幅推展,過程自動化的應用以Ethernet I/P、Foundation Fieldbus及Profibus PA為主。有些供應商從底層建立新的系統,充份發揮現線總線的機能,例如洛克威爾自動化公司的PlantPAx系統、霍尼韦尔的Experion & Plantscape 数据采集与监控系统、ABB的System 800xA[9]、Emerson過程管理[10]的DeltaV控制系統、西门子公司的 SPPA-T3000[11]或Simatic PCS 7[12]、Forbes Marshall[13]的Microcon+ 控制系統以及Azbil Corporation[14]的Harmonas-DEO系統。用一台DCS以及Valmet的DNA系統,現線總線技術已用在機器、驅動器、品質以及狀態監測的整合應用上[4]。

不過商业现货的影響在硬體層面格外的明顯。DCS供應商以往的主要業務是在供應大量的硬體,特別是I/O模組以及控制器。DCS剛開始的興起,帶來大量的零件安裝需求,大部份都是DCS供應商製造的。但是像是Intel及Motorola等電腦零組件供應商的加入,其成本的低廉,讓DCS供應商失去了生產元件、工作站以及網路硬體價格競爭力。

在供應商漸漸轉向商业现货元件的同時,其硬體的市場也在快速的減小。商业现货不但使得供應商的生產成本降低,也讓終端客戶因為硬體高單價下所應有的產品性能有越來越多的意見,最後使得售價持續的下降。有些供應商以往就在可编程逻辑控制器(PLC)領域較強(像是Rockwell及西門子),因為有生產控制硬體的專業知道,可以用生產有價格競爭力的控制硬體進入DCS市場,這些新興產品的穩定性/可擴充性/可靠度及機能也持續的擴充。傳統的DCS供應商以最新的通訊協定以及IEC標準為基礎,開發了新一代的DCS系統,形成一個將傳統PLC及DCS概念及機能整合的解決方案,稱為過程自動化系統(Process Automation System、PAS)。不同系統之間的差異包括有資料庫的完整性、預工程的情形、系統成熟度、通訊透明性及可靠度。一般會預期性價比大致維持不變(系統功能越好,其價格就越高),但自動化市場上的性價比仍然會隨個案而不同,會有一些策略性的調整。目前看到的下一波驅勢是協同過程自動化系統(Collaborative Process Automation Systems)。

除了上述的問題之外,供應商也意識到硬體市場已經飽和的事實。像I/O及配線等硬體元件的生命週期約在15年到20年之間。許多在1970年代或1980年代架設,較早期的系統目前仍在使用,在市場上有相當比例的系統已接近其使用壽命。像北美、歐洲及日本等已開發的工業化國家已裝設了上千個分散式控制系統,就算有新建工廠要導入新系統,數量也不多。因此新硬體的市場快速的轉向市場較小,但成長快速的亞洲、拉丁美洲及東歐國家。

因為硬體市場的快速萎縮,因此供應商開始將硬體為主的商務模型轉換為以軟體及加值服務為主的模型。此一轉變目前乃在持續進行。自1990年代起,供應商提供的軟體應用組合有很大的擴展,包括生產管理、模型為基礎的控制、實體最佳化、工廠資產管理(plant asset management、PAM)、實時性能管理等。不過為了讓客戶可以真正得到這些應用軟體的價值,供應商也需要提仈相當大量的服務。

現今的系統(2010年代起)

分散式控制系統的最新進展包括以下幾項技術:

依目前分散式控制系統的驅勢,越來越多工廠層的DCS因為有登入到遠端設備的能力,反而已開始中心化。由於無線通訊以及遠端存取技術帶來的互連性,設備之間實體距離的重要性反而下降了,這讓操作員可以同時控制企業層級(巨觀)及設備層級(微觀),可能在工廠內部或是在工廠以外。

越來越多的無線通訊因為需求而開發及定義,也有越來越多的無線通訊包含在分散式控制系統中。現今的DCS控制器會有嵌入式網頁伺服器,也有移動式的網頁存取。有關DCS是否會帶領工業物聯網(IIOT),或是會由其中借用重要元素,此問題仍無定論。

許多供應商提供了行動式HMI的配備品,可以使用在Android及IOS上。透過這些介面,有可能有安全隱患的威脅,可能讓工廠和過程受到損害,現在都是可能出現的實際問題。

參考資料

- D'Andrea, Raffaello. . IEEE Transactions on Automatic Control. 9 September 2003, 48 (9): 1478–1495. CiteSeerX 10.1.1.100.6721

. doi:10.1109/tac.2003.816954.

. doi:10.1109/tac.2003.816954. - Massiaoni, Paolo. . IEEE Transactions on Automatic Control. 1 January 2009, 54: 124–135. doi:10.1109/tac.2008.2009574.

- Stout, T. M.; Williams, T. J. . IEEE Annals of the History of Computing. 1995, 17 (1): 6–18. doi:10.1109/85.366507.

- . [2020-04-27]. (原始内容存档于2017-06-03).

- . [2020-04-27]. (原始内容存档于2014-09-15).

- . [2020-04-27]. (原始内容存档于2013-12-03).

- . [2020-12-21]. (原始内容存档于2020-11-14).

- . [2020-04-27]. (原始内容存档于2012-07-12).

- . www.abb.com. [2020-04-27]. (原始内容存档于2014-08-17).

- . [2020-12-21]. (原始内容存档于2019-12-23).

- . [2020-04-27]. (原始内容存档于2018-02-03).

- . [2007-03-29]. (原始内容存档于2007-03-29).

|url-status=和|dead-url=只需其一 (帮助) Simatic PCS 7 - Forbes Marshall

- (页面存档备份,存于) Azbil Corporation

- F. Foukalas and P. Pop, "Distributed control plane for safe cooperative vehicular cyber physical systems (页面存档备份,存于)." IET Cyber-Physical Systems: Theory & Applications, Oct. 2019 ).