钢

鋼或稱鋼鐵、鋼材,是一種由鐵與其他元素結合而成的合金,當中最普遍的是碳,亦是現時最受廣泛應用的金屬材料。碳約佔鋼材重量的0.02%至2.0%,視乎鋼材的等級。其他有時會用到的合金元素還包括錳、鉻、釩和鎢[1]。碳與其他元素有硬化劑的作用,能夠防止鐵原子的晶格因原子滑移過其他原子而出現位錯。調整合金元素的量,及其存在于鋼中的形式(溶質元素及參與相),就能夠控制鋼成品的特性,例如硬度、延展性及強度。加了碳的鋼會比純鐵更硬更強,但是這種鋼的延展性會比鐵差。

| 钢、铁、以及其他铁合金 |

|---|

| 铁碳合金中的相与显微组织 |

| 钢(按成分分类) |

| 钢(按应用分类) |

| 其他含鐵材料 |

| 锻铁(熟铁、工业纯铁,含碳量≤0.04%) |

含碳量高於2.0%的合金叫鑄鐵,因為這種合金的熔點較低,可鑄性強[1]。鋼又跟熟鐵不同,熟鐵可以含有少量的碳,但這些碳雜質都是夾雜在鋼中的殘留熔渣。鋼有兩種跟鑄鐵和熟鐵不同的特性,就是鋼的耐鏽度較高,以及可焊度更佳。

儘管在文藝復興之前很久,人們已經懂得使用各種低效的方法來生產鋼,但是鋼的普及化要等到十七世紀,也就是有了更高效的生產方法之後。自從在十九世紀發明了貝塞麥煉鋼法之後,鋼就成了一種可大量生產的廉價材料。後來煉鋼法經過更多的改進,例如鹼性氧氣煉鋼法,使得鋼的生產價格更低,但同時品質更好。時至今日,鋼已經成為世界上普遍的材質,年生產量達十三億噸。在各種建築、基礎設施、工具、船隻、汽車、機械、電器及武器中,鋼都是一種主要的成份。現代鋼鐵一般用各種標準化團體所制定的不同品質標準來區分。

材質屬性

地球地殼上所有的天然鐵都是以礦石的形式存在,一般為氧化鐵,例如磁鐵礦及赤鐵礦等。要提取鐵,就要把鐵礦中的氧移除,讓氧與其他的化學元素結合,例如碳。這個過程叫熔煉,最早應用於熔點較低的金屬,例如熔點約為250 °C的錫及熔點約為1,100 ℃的銅。而鑄鐵的熔點則為1,375 ℃。這種溫度用於青銅時代就已經有古老的方法就可以達到。由於氧化率在800 ℃以上時就會急劇增加,所以保持冶煉環境低氧是很重要的。跟銅與錫不同的是,液態鐵能夠很容易地溶解碳。熔煉所生成的合金(生鐵)含碳量過高,因此還不能叫作鋼[2]。後續的步驟會把多餘的碳和氧除掉。

很多時候會向鐵/碳化合物加入其他材料,來達至所需的特性。在鋼裏加入鎳和錳會增加鋼的強度,並使沃斯田鐵的化學性質更加穩定,加入鉻會使硬度及熔點上昇,加入釩也可以使硬度上昇,但同時更會減輕金屬疲勞所帶來的效應。為了防止腐蝕,最少會要加入11%的鉻,這樣表面就會生成一層硬的氧化物;這種合金叫不鏽鋼。鎢能預雪明碳鐵的生成,使麻田散鐵得以在較低的淬火率下生成,這樣的成品叫高速鋼。另一方面,硫、氮與磷會使鋼變得更脆弱,因此必須從礦石中除掉這些普遍存在的元素[3]。

鋼的密度會隨合金的成份而改變,但一般介于7,750至8,050 kg/m3[4]。

即使在不同鋼裏面的濃度差異是如此的小,碳-鋼混合物還是可以形成一些不同的結構,這些結構各自有着很不一樣的特性。要煉出高品質的鋼,是必須明白這些特性的。在室溫下,鐵最穩定的形式是體心立方晶格結構的α-铁素体。這是一種頗軟的金屬材料,而且只能溶解很小量的碳,於723 ℃時上限為0.021 wt%,而0 ℃時則為0.005%。在煉的溫度下,若鋼的含碳量超過0.021%,它就會轉化為面心立方晶格的結構,叫沃斯田鐵,或γ-鐵。它亦是一種軟的金屬材料,但是它能溶解相當多的碳,於1,148 ℃達2.1%[5],反映出鋼的含碳量上限[6]。

當鋼的含碳量少於0.8%時(叫亞共析鋼),混合物會從沃斯田鐵相冷卻下來,嘗試回到铁素体相,並因此會有多餘的碳。其中一種能讓碳脫離沃斯田鐵的方法是,等滲碳體因沉澱離開混合物,這樣剩下的鐵純度若足夠地高,就能形成铁素体,得出滲碳體-铁素体混合物。滲碳體是一種既硬且脆的金屬互化物,化學式為Fe3C。当钢的含碳量为0.8%时(共析钢),冷卻的結構會形成波來鐵,名稱來自於與珍珠母類似的光澤。當鋼的含碳量超過0.8%(过共析钢),冷卻的結構則會形成珠光體和渗碳体[7]。

也許最重要的同質多形體是麻田散鐵,因為它是一種介穩相,所以比其他鋼相的強度要高很多。當鋼處於沃斯田鐵相時,再受到淬火後會形成马氏体,這是因為當晶格架構從面心立方轉成體心立方時,原子需要被“凍結”在原位的緣故。視乎沃斯田鐵相的碳含量,會形成不同的結構。當含碳量低於0.2%時,會形成體心立方結構的α-铁素体,而當含碳量較高時則會形成體心四方結構。從沃斯田鐵到马氏体的變換,並不需要活化能。而且沒有成份改變,因此原子一般保留變換前的鄰居[8]。

马氏体的密度比沃斯田鐵低,因此兩者在互相變換時體積也會改變。所以在沃斯田鐵轉成马氏体時,會發生膨脹。這種膨脹所做成的內部應力,一般會對马氏体的晶體進行壓縮,同時對餘下的铁素体施行張力,並且還有相當量的剪應力作用於這兩種成份上。如果淬火做得不完全的話,內部應力可能把會在冷卻時導致斷裂。在最低限度上,還會導致內部加工硬化及其他微觀上的瑕疵。用水作冷卻處理時,很多時候會形成斷裂,儘管裂痕不一定可見[9]。

鋼材的生產

當鐵礦準備被商業過程提煉前,鐵礦的含碳量仍然是太高。要得到鋼,必須把礦石熔掉,並重新處理來減低含碳量至適當水平,而在這個時候還可以加入其他元素。然後把液體用連續鑄造法鑄成厚鋼板,又或是用鑄造法鑄成鋼錠。大約96%的鋼是用連續鑄造法處理,而只有4%的鋼被鑄成鋼錠[11]。之後把鋼放進均熱爐裏加熱,再用熱軋軋成厚鋼板、鋼塊或鋼坯。厚鋼板會被熱或冷軋成鋼片或薄鋼板。鋼坯會被熱或冷軋成鋼條、鋼棒及鋼線。鋼塊則會被熱或冷軋成結構鋼,如及鐵路軌道。在現代鑄造廠中,這些過程一般會以裝配線的形式運作,也就是鑄造廠輸入礦石,輸出鋼成品[12]。有時鋼在軋完以後會再接受一次熱處理,來增加強度,然而會這樣做的廠商是相對地少[13]。

煉鋼的歷史

古代鋼

自古以來,人們就已經知道鋼的存在,當時的熔煉可能是用鍊鋼爐,或其他熔鐵設施,而裏面燒的是碳[14]。

已知最早的鋼成品是一塊鐵器,出土於土耳其安那托利亞的卡曼-卡萊赫于克遺跡,約有四千年的歷史[15]。其他古代鋼來自東非,可追溯至公元前1400年[16]。在公元前4世紀,伊比利亞半島出產了像利刃彎刀這種鋼兵器,而古羅馬軍隊則在用諾里庫姆出產的鋼兵器[17]。在戰國時代(公元前403-221年)中國用淬火來硬化鋼材[18],而到了漢朝(公元前202-公元220年),採用熟鐵和鑄鐵熔在一起煉鋼,以此技術在公元一世紀做出了中碳鋼[19][20]。東非的哈亞人在接近2,000年前發明了一種高熱高爐,使得他們在那個時候能用1,802 ℃的高溫來鍛造碳鋼[21]。

烏茲鋼(大馬士革鋼)

高碳鋼最早的生產證據出現於印度次大陸,出土地為斯里蘭卡的莎瑪納拉威瓦。[22]印度在公元前300年就開始生產烏茲鋼[23]。自從烏茲鋼的鍛造法在公元五世紀從印度傳入了中國,中國人除了使用他們本身原創的鍛鋼法,也採用了烏茲鋼的生產法[24],做出來的鋼叫做鑌鐵。在斯里蘭卡,這種早期的煉鋼法用到一種特殊的送風式爐,它用的風是季風,能夠生產出高碳鋼[25]。烏茲鋼也叫大馬士革鋼,以其耐用性,與所製刀刃不易損而聞名。最早是由多種不同的材料製成,當中包括各種稀有元素。它本質上是一種以鐵為主的複雜合金。最近研究指出,它的內部結構中含有碳納米管,所以這可能就是它那有名特性的來源,介於當時的鑄造技術有限,做出這種結構大概是出於偶然,而不是有意[26]。送風式爐用的是天然風,爐內放置含鐵的土壤,並用木材加熱。古代的僧伽羅人成功從每兩噸的土壤中提煉出一整噸的鋼材,在當時來說可謂成就卓越。考古學家在莎瑪納拉威瓦找到了這樣的一個爐,並成功用古人的方法來生產鋼鐵[25][27]。

把純鐵與碳(一般是木炭)放在一起於坩堝內慢慢加熱,冷卻後就能得到坩堝鋼,在公元九至十世紀前,梅爾夫這個地方就已經在生產坩堝鋼。在十一世紀,有證據指出宋朝的中國共有兩種煉鋼法:一種把小量熟鐵跟鑄鐵熔在一起,用於生產不均勻的次等鋼;另一種是現代貝塞麥煉鋼法的前身,透過在冷爐風下的重覆鍛造,達到不完全除碳的效果[28]。

從鐵條開始的過程

在這些過程中,生鐵需要在精煉廠中接受精煉,以生產出鐵條(熟鐵),之後再拿鐵條去煉鋼[29]。

用滲碳法煉鋼的程序被記載於一篇在1574年布拉格出版的論文中,並且早在1601年紐倫堡人就在用這方法煉鋼。一本在1589年那不勒斯出版的書中有提及相近的方法,用於製作經表面硬化的盔甲與銼。這套程序在1614年被引入英格蘭,而巴茲爾·布魯克爵士於1610年代在什羅普郡的柯爾布魯德爾生產這種鋼[33]。這套方法的原材料是熟鐵造的鐵條。在十七世紀期間,最好的熟鐵是瑞典斯德哥爾摩以北所產的厄勒格倫德鐵。到了十九世紀這種鐵還是最常用的原料,也就是在用這套方法的期間,幾乎用的都是這種鐵[34][35]。

在坩堝裏燒出來的鋼叫坩堝鋼,它是沒有經過鍛造的,因此成品會比較均勻。以前大部份的爐都不能達到能熔掉鋼的溫度。現代的坩堝鋼工業最早是由本傑明·漢特斯曼於1740年代的發明所衍生的。一般會把滲碳鋼(以滲碳法製成的鋼)放在坩堝或熔爐裏面熔掉,然後鑄成鋼錠[35][36]。

從生鐵開始的過程

煉鋼的現代史從1858年[37][38] 引進亨利·貝塞麥的貝塞麥煉鋼法開始。他的原料是生鐵[39]。他的煉鋼法讓低成本大量生產變得可行,因此從前用熟鐵的地方現在都用軟鋼[40]。吉爾克萊斯特-托馬斯煉鋼法(或基本貝塞麥煉鋼法)是貝塞麥煉鋼法的改良版,就是在轉爐內部鋪上一層鹽基材料,以達到除磷的效果。煉鋼的另一項改良就是西門子-馬丁煉鋼法,能夠補足貝塞麥煉鋼法的缺點[35]。

在使用碱性氧氣煉鋼的林茨-多納維茨煉鋼法出現後,上述的煉鋼法都被淘汰了,碱性氧氣煉鋼法及其他氧氣煉鋼法是在1950年代被開發出來的。碱性氧氣煉鋼法比其他方法優勝是因為,被泵到表面上的氧氣會限制雜質,而從前雜質能夠從所用的空氣中進入[41]。時至今日,用電弧爐來重新處理廢金屬是很常見的,處理後能生產出新的鋼。它也可用於把生鐵轉化成鋼,但需要使用大量電力(每噸需要約440 kWh),所以一般只能在有大量廉價電力供應的情況下才有經濟效益[42]。

鋼鐵工業

現在我們都把鋼和鐵工業合稱為“鋼鐵工業”,好像它們本身就是一個個體,但是在歷史上它們是不同的產品。鋼工業通常被用作經濟進度的指標,因為鋼在基礎設施與整體經濟發展中有着舉足輕重的角色[43]。

在1980年,美國共有500,000名鋼鐵工人。到2000年,數量減至224,000人[44]。

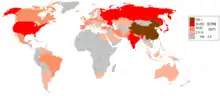

中國與印度經濟的急劇增長,導致近年對鋼鐵的需求量也跟着大量增加。在2000年至2005年之間,世界鋼鐵的需求量共增加了6%。自2000年起,好幾家印度[45]及中國鋼鐵商成功突圍而出,晉身世界一流,例如塔塔鋼鐵(於2007年收購柯以斯集團)、上海寶鋼集團及江蘇沙鋼集團。然而,安賽樂米塔爾仍然是世界最大的鋼鐵生產商。

英國地質調查局指出,在2005年中國是世界第一名的鋼鐵生產國,佔全球總產量的三分之一,而第二、三、四名分別為日本、俄羅斯及美國[46]。

倫敦金屬交易所於2008年開始將鋼材列入交易範圍。在2008年底,鋼鐵工業面對了一場激烈的衰退,因此做了不少削減[47]。

現代鋼材

為了滿足各樣不同的用途,現代鋼材有着各種不同的合金金屬組合[3]。碳鋼的構成很簡單,只有碳和鐵兩種元素,佔鋼材生產量的90% [1]。高強度低合金鋼含有小量其他元素(正常重量最多佔鋼的2%),一般為1.5%錳,用於增加鋼的強度,這樣價格會高一點[48]。低合金鋼是與其他元素合成的鋼,通常為鉬、鎂、鉻或鎳,總加入量上限為鋼重量的10%,用於加強厚部份的可硬化性[1]。不鏽鋼為了抵抗腐蝕(生鏽),需要加入最少11%的鉻,通常還會再加鎳。一些不鏽鋼,如铁素体不鏽鋼帶磁性,而沃斯田鐵不鏽鋼則不帶磁性[49]。

其他更現代的鋼材還包括工具鋼,合金元素為大量的鎢與鈷或其他元素,它們能夠使固體溶液強化的效果最大化。同時還使析出硬化變得可行,並因此加強了鋼的耐熱性[1]。工具鋼一般用於製作斧頭、鑽頭及其他需要又鋒利又耐久刃面的設備。其他特殊用的鋼還包括耐候鋼,例如高登鋼,在風化作用下會生成一層穩定的氧化表層,因而可以在不需塗漆就能在戶外使用[50]。

還有其他高強度鋼,例如雙相鋼,它是用熱處理來使其鋼體同時含有铁素体及马氏体微結構,因此強度較一般鋼高[51]。相變誘發塑性鋼也就是TRIP鋼,是一種含有殘餘奧氏體的低碳、低合金高強度鋼。TRIP效應是指殘餘奧氏體向馬氏體轉變使得強度和塑性同時提高的效應。TRIP鋼的典型顯微組織主要由鐵素體、貝氏體、殘餘奧氏體組成,可能還有少量馬氏體。碳是奧氏體的穩定化學元素,碳含量太低,則不會產生TRIP效應,但是碳含量過高,會造成焊接效能下降。矽是鐵素體元素,不僅可以增加參與奧氏體穩定性,還能夠抑制冷卻過程中滲碳體的形成。更高的矽和碳含量會使TRIP鋼中的殘餘奧氏體體積分數提高。[52]。麻時效鋼是鐵、鎳及其他元素的合金,但與其他鋼不同的是,它基本上不含碳,所以就生成了一種強度非常高,但同時帶有延展性的金屬[53]。雙晶誘發塑性鋼用一種特殊的應變,來增加加工硬化對合金的有效度[54]。埃格林鋼用了超過十二種的元素,以不同量的組合來做出一種可用於碉堡破壞彈等武器的合金,而且成本相對地低。哈特菲鋼(以羅伯特·哈特菲爵士命名)含有12-14%的錳,能在磨損時生成一層極硬的表層,防止磨耗。應用例子包括坦克履帶、推土機上的推土刀邊緣,以及生命之鉗的切割刃[55]。

大部份常用鋼鐵合金,一般用各種標準化團體所制定的不同品質標準來區分。例如,汽車工程師協會有一系列的等級,區分很多種不同的鋼鐵[56]。美國材料和試驗協會有另外一套標準,將合金進行區分,例如美國最常用的結構鋼A36鋼[57]。

將鋼熱浸於鋅中或在鋼上電鍍上一層鋅,這樣能保護表層防止生鏽,雖然這種鍍鋅鋼不是一種合金,但是它也是一種常用的鋼[58]。

用途

鐵和鋼都被廣泛地應用於建造道路、鐵路、其他基礎設施、設備與建築。大部份的現代架構,諸如體育場與摩天大樓、橋樑與機場,都是用鋼製的支架來支撐。就算是用混凝土的結構,也要用鋼筋來加固。此外,鋼在家用電器與汽車製造都有廣泛應用。儘管用鋁的汽車主體正在增加,但是它們的主要材料仍然是鋼。鋼也被用於各種建造用的材料,例如螺栓、釘子及螺絲[59]。其他常見應用還包括造船、輸送管道、採礦、離岸建設、航天、白色家電(如洗衣機)、工程作業車輛(如推土機)、辦公室家具、鋼棉、工具及個人用背心式盔甲或載具用裝甲(當中最有名的是軋壓均質裝甲)。鋼還是不少現代雕塑家喜用的金屬素材。

另見

參考資料

- Ashby, Michael F. and Jones, David R. H. with corrections. Oxford: Pergamon Press. 1992 [1986]. ISBN 0-08-032532-7..

- . Encyclopædia Britannica. 2007. .

- . Metallurgical Consultants. 2006-06-28 [2007-02-28]. (原始内容存档于2007-02-21)..

- Elert, Glenn. . [2009-04-23]. (原始内容存档于2019-11-02)..

- 這個數值在各種資料來源中有所出入,因此四捨五入為2.1%,但其精確值是很理論的,因為很少會做出含碳量如此的純碳鋼。見:

- Smith & Hashemi 2006,第363頁—2.08%.

- Degarmo, Black & Kohser 2003,第75頁—2.11%.

- Ashby & Jones 1992—2.14%.

- Smith & Hashemi 2006,第363頁.

- Smith & Hashemi 2006,第365–372頁.

- Smith & Hashemi 2006,第373–378頁.

- Smith & Hashemi 2006,第388頁.

- Smith & Hashemi 2006,第249頁.

- Smith & Hashemi 2006,第361頁

- Smith & Hashemi 2006,第361–362頁.

- Bugayev et al. 2001,第225頁

- Wagner, Donald B. . [2007-02-28]. (原始内容存档于2007-02-05).

- . The Hindu (Chennai, India). 2009-03-26 [2009-03-27]. (原始内容存档于2009-03-29).

- . Washington State University. [2007-08-14]. (原始内容存档于2007-06-19).

- "Noricus ensis," Horace, Odes, i. 16.9

- Wagner, Donald B. . Leiden: E.J. Brill. 1993: 243. ISBN 90-04-09632-9.

- Needham, Joseph. . Taipei: Caves Books, Ltd. 1986: 563.

- Gernet, 69.

- Africa's Ancient Steelmakers (页面存档备份,存于). Time Magazine, Sept. 25, 1978.

- Wilford, John Noble. . The New York Times. 1996-02-06 [2012-07-27]. (原始内容存档于2021-04-16).

- Ann Feuerbach, 'An investigation of the varied technology found in swords, sabres and blades from the Russian Northern Caucasus' IAMS 25 for 2005, pp. 27–43 (p. 29) 的存檔,存档日期2011-04-30., apparently ultimately from the writings of Zosimos of Panopolis.

- Needham, Volume 4, Part 1, p. 282.

- Juleff, G. . Nature. 1996, 379 (3): 60–63. Bibcode:1996Natur.379...60J. doi:10.1038/379060a0.

- Sanderson, Katharine. . News nature (Nature). 2006-11-15. doi:10.1038/news061113-11.

- Wayman, M L and Juleff, G. . Historical Metallurgy. 1999, 33 (1): 26.

- Hartwell, Robert. . Journal of Economic History. 966, 26: 53–54.

- Tylecote, R. F. A history of metallurgy 2 edn, Institute of Materials, London 1992, pp. 95–99 and 102–105.

- Raistrick, A. A Dynasty of Ironfounders (1953; York 1989)

- Hyde, C. K. Technological Change and the British iron industry (Princeton 1977)

- Trinder, B. The Industrial Revolution in Shropshire (Chichester 2000)

- Barraclough, K. C. Steel before Bessemer: I Blister Steel: the birth of an industry (The Metals Society, London, 1984), pp. 48–52.

- King, P. W. . Journal of Industrial History. 2003, 6 (1): 25–49.

- . . Encyclopædia Britannica. 2007.

- K. C. Barraclough, Steel before Bessemer: II Crucible Steel: the growth of technology (The Metals Society, London, 1984).

- Erickson, Charlotte. . Cambridge University Press. 1986: 141–142 [1959]. ISBN 0-566-05141-9.

- Bessemer, Sir Henry. . London: Engineering. 1905: 176, 180.

- Swank, James Moore. . 1892. ISBN 0-8337-3463-6.

- 2. Encyclopædia Britannica. 2005: 168.

- . Encyclopædia Britannica. 2007.

- Jones, J.A.T. ; Bowman, B. and Lefrank, P.A. Electric Furnace Steelmaking, in The Making, Shaping and Treating of Steel, pp. 525–660. R.J. Fruehan, Editor. 1998, The AISE Steel Foundation: Pittsburgh.

- . [2009-07-12]. (原始内容存档于2009-06-18).

- "Congressional Record V. 148, Pt. 4, April 11, 2002 to April 24, 2002 (页面存档备份,存于)". United States Government Printing Office.

- . [2009-07-12]. (原始内容存档于2011-09-04).

- . The News. 2008-03-01 [2010-11-02]. (原始内容存档于2010-11-02).

- Uchitelle, Louis. . The New York Times. 2009-01-01 [2009-07-19]. (原始内容存档于2021-04-16).

- . Schoolscience.co.uk. [2007-08-14]. (原始内容存档于2020-09-21).

- . American Iron and Steel Institute (AISI). [2006-07-30]. (原始内容存档于2021-05-19).

- . American Institute of Steel Construction Inc. (AISC). [2007-02-28]. (原始内容存档于2007-12-22).

- . Intota Expert Knowledge Services. [2007-03-01]. (原始内容存档于2011-05-25).

- Werner, Ewald. . [2007-03-01]. (原始内容存档于2007-12-23).

- . [2009-07-19]. (原始内容存档于2009-02-25).

- Mirko, Centi; Saliceti Stefano. . Tampere University of Technology. [2007-03-01]. (原始内容存档于2008-03-07).

- Hadfield manganese steel. (页面存档备份,存于) Answers.com. McGraw-Hill Dictionary of Scientific and Technical Terms, McGraw-Hill Companies, Inc., 2003. Retrieved on 2007-02-28.

- Bringas, John E. (PDF) 3rd. ASTM International. 2004: 14. ISBN 0-8031-3362-6. (原始内容 (PDF)存档于2007-01-27).

- Steel Construction Manual, 8th Edition, second revised edition, American Institute of Steel Construction, 1986, ch. 1 page 1-5

- . Encyclopædia Britannica. 2007.

- Ochshorn, Jonathan. . Encyclopedia of Twentieth Century Architecture. 2002-06-11 [2010-04-26]. (原始内容存档于2021-02-17).

- . Encyclopædia Britannica. 2007.

參考書目

- Ashby, Michael F.; Jones, David Rayner Hunkin. . Butterworth-Heinemann. 1992.

- Bugayev, K.; Konovalov, Y.; Bychkov, Y.; Tretyakov, E.; Savin, Ivan V. . The Minerva Group, Inc. 2001 [2009-07-19]. ISBN 978-0-89499-109-7..

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. 9th. Wiley. 2003. ISBN 0-471-65653-4.

- Gernet, Jacques (1982). A History of Chinese Civilization. Cambridge: Cambridge University Press.

- Smith, William F.; Hashemi, Javad. 4th. McGraw-Hill. 2006. ISBN 0-07-295358-6.

延伸閱讀

- Duncan Burn; The Economic History of Steelmaking, 1867–1939: A Study in Competition (页面存档备份,存于). Cambridge University Press, 1961.

- Harukiyu Hasegawa, The Steel Industry in Japan: A Comparison with Britain. 1996.

- J. C. Carr and W. Taplin, History of the British Steel Industry (页面存档备份,存于). Harvard University Press, 1962.

- H. Lee Scamehorn, Mill & Mine: The Cf&I in the Twentieth Century (页面存档备份,存于). University of Nebraska Press, 1992.

- Needham, Joseph (1986). Science and Civilization in China: Volume 4, Part 1 & Part 3. Taipei: Caves Books, Ltd.

- Warren, Kenneth, Big Steel: The First Century of the United States Steel Corporation, 1901–2001 (页面存档备份,存于). University of Pittsburgh Press, 2001.

外部連結

- (英文) 世界鋼鐵協會 (页面存档备份,存于)

- (英文) steeluniversity.org:世界鋼鐵協會與利物浦大學合辦的線上鋼鐵教育資源 (页面存档备份,存于)

- (英文) 北美與歐洲鋼鐵生產法的全面圖輯

- (英文) 互動刀鋼成份表和比較表生成器 (页面存档备份,存于)

- (英文) 劍橋大學的鋼鐵大型資料庫 (页面存档备份,存于)

- (英文) 鋼分類表 (页面存档备份,存于)